|

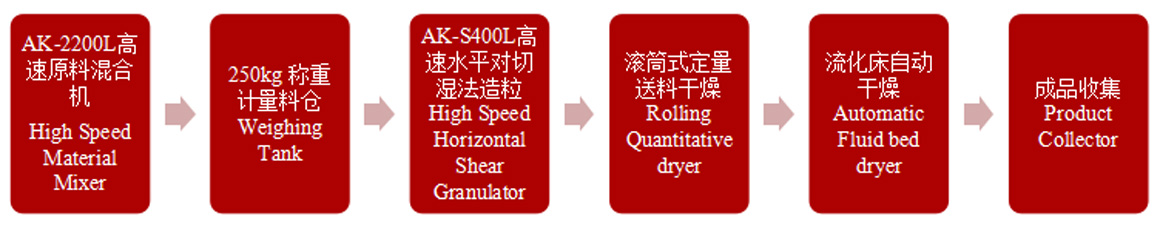

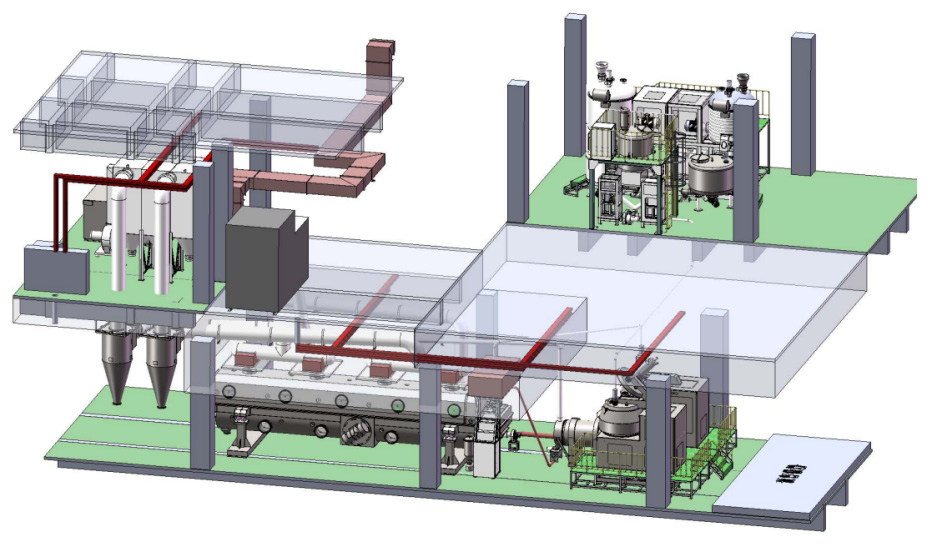

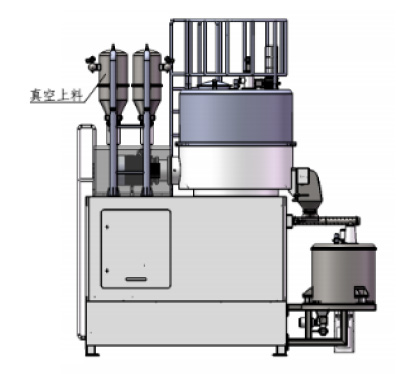

系统及工作流程介绍 ◎高速原料混合机 通过真空上料机将原料桶中原料吸到2200L高速混合机中,一组两个真空上料,交替使用,一个工作时另个一个反吹清洗。 多种/多批次的原料通过真空上料输送至2200L高速混合料仓中,进行混合均匀。混合好后,通过螺杆将原料输送至计量称重桶中进行称重计量。 |

|

|

◎称重计量料仓

称重模块与送料螺杆连接,对原料精确计量。 |

|

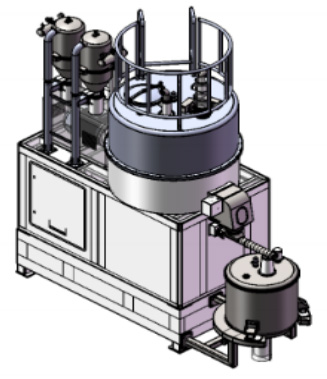

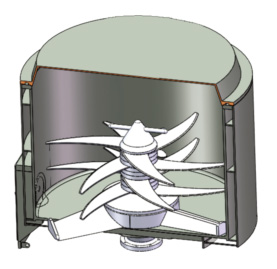

◎高速水平对切湿法造粒机 水平剪切式高速混合/造粒机是秋田产业新研发的第二代高效湿法造粒机。 配套的真空上料器可以把物料输送到缸体内。配合自动加液系统,物料在1~10分钟内制成φ0.1-1.0的球形颗粒。一次成品率高达90%以上。同时,对于颗粒大小、颗粒的密度、颗粒圆整度,以及溶解所需时间这些要求,可以达到客户的预想。 第二代高效湿法制粒机,出料口仍然沿用AKITA设计的专利出料口,出料时没有残留。 该设备在生产运行过程中不产生粉尘,物料的吸送全部在管道内进行。排气口设有过滤器,而过滤器排气连接着滤筒除尘器,从而保证工作场所没有粉尘。 |

|

|

水平切刀的优势

①新型高速水平剪切式湿法造粒机,能较大提升切割效率,并可使制成的颗粒均匀,粒态分布集中、圆整度更高。 ②切刀为水平式切刀,位于搅拌桨上方,与搅拌装置处于同一中心轴线上,切刀叶片与桶体底部相平行,因此可以根据桶体大小及实际情况增大切刀的刀刃长度,较大的提高了刀片线速度,并分层增加切刀叶片的数量,较大提升了切割效率。 |

|

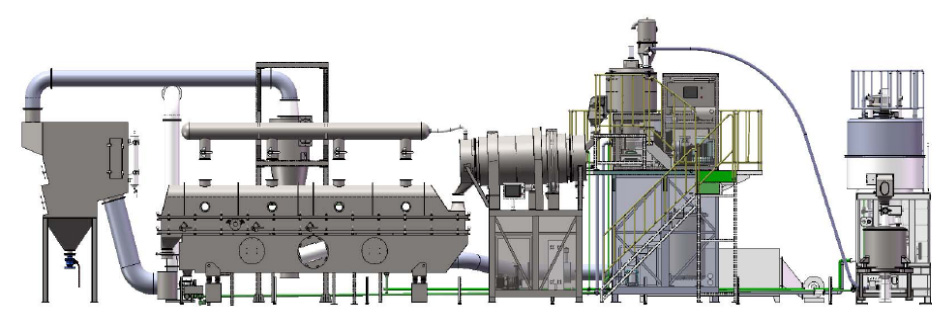

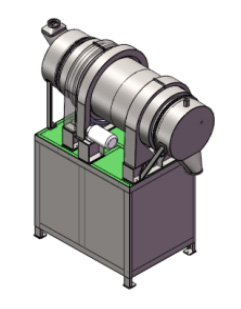

◎滚筒式定量送料干燥 根据该物料颗粒的特性,在排出后堆积会形成板结。因此,采用一台滚桶干燥机进行干燥,进行缓冲防止出料积压。 送料滚桶设计为二层,第一层采用进口的高强度侧孔网做内滚桶。第二层为夹套滚桶,热风进入夹层进行颗粒干燥处理。 |

|

|

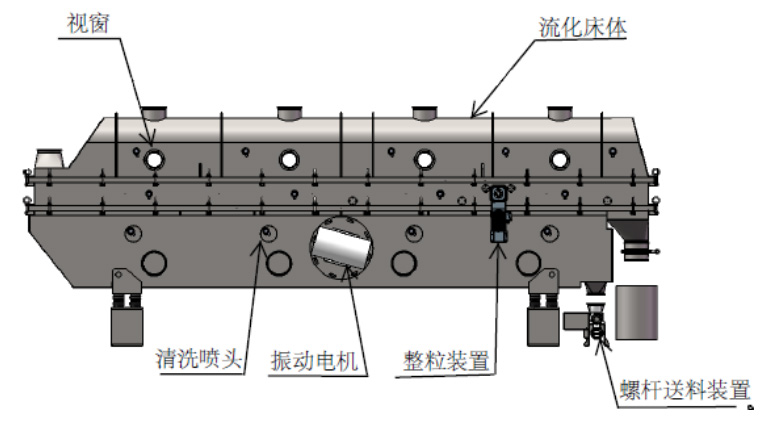

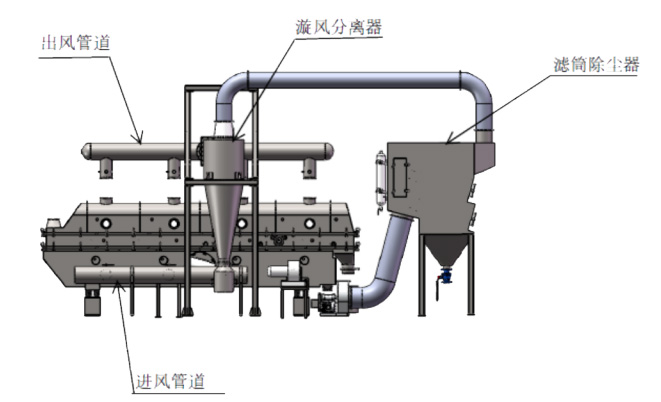

◎流化床自动干燥

振动流化床长度6米,温度为50℃。 得到的产品水分含量控制在1%左右。 振动流化床分三层,将造粒产生的颗粒在振动干燥的同时进行分级。 |

|

流化床的粉尘处理 振动流化床采用全密闭设计,所有颗粒都在管道内输送,不泄露,因此不产生粉尘。振动流化床配有的旋风分离过滤器可以过滤流化床在干燥时所产生的热空气内的少量粉尘,并将其排出到滤筒除尘器内。分级过滤后的空气可达到排放标准。 |

|